Metal 3 Boyutlu Baskı Alternatifleri: Eriyen ve Kum Kalıpla Döküm İşlemleri*

Plastikler, her gün etkileşimde bulunduğumuz ürünlerdeki parçaların büyük bir yüzdesini oluştururken, birçok uygulama hala metallerin sağlamlığına ve uzun süreli dayanıklılığına gereksinim duymaktadır.

Titanyum gibi dayanıklı malzemelerle metalin doğrudan 3B baskısı, parçaları net şekillerine yakın oldukça hızla yaratmanın bir yolu olarak tanıtıldı. Ancak, yüksek ekipman maliyetleri, özel olarak eğitilmiş teknisyenlere olan ihtiyaç ve sınırlı sayıda alaşım seçimi, en ilginç, en yüksek değerli uygulamalar dışında herkes için teknolojinin sınırlı kullanımı anlamına geliyordu.

Stereolitografi (SLA) 3B yazıcılar genellikle plastik parçalar oluşturmak için araçlar olarak düşünülür, ancak onların yüksek hassasiyetli ve geniş malzeme kitaplıkları, daha düşük maliyetle, daha yüksek tasarım özgürlüğü ile geleneksel yöntemlerden daha az zamanda metal parçalar üretilen döküm iş akışları için çok uygundur.

Metal Dökümün Temel Ögeleri

Parçaların ince özellikler veya karmaşık geometriler gerektirdiği havacılık, otomotiv ve tıbbi uygulamalar için döküm, kritik bileşenler üreten, uygun maliyetli ve oldukça yetenekli bir üretim süreci olmaya devam etmektedir.

Metal dökümün geçmişi en az MÖ 3200’ye kadar uzanıyor ve şu anda olduğu gibi modern ve güvenilir bir süreç haline gelmek için birçok inovasyon döngüsü süresince gelişiyor. Bugün, endüstriyel metal döküm işlemleri, diz implantlarından traktör parçalarına kadar her şeyi yapmak için kullanılmaktadır.

Metal döküm parçalar oluşturmak için temel işlem, farklı teknikler karşısında ortak olan birkaç basamaktan oluşur:

- Üretici, kum gibi bir malzemeyle fikir elde etmek için çıkarılabilir bir öğe olarak parçayı temsil eden veya kalıp malzemesinin içinde bırakılan ve daha sonra yakılan veya eritilen bir kalıp oluşturur.

- Her iki durumda da, model şeklindeki bir boşluk bırakılır ve erimiş metal içine dökülür.

- Erimiş metal soğur ve kalıp dökümün geri alınması için açılır veya ayrılır.

- Döküm parçaları, döküm sırasında gazları ve erimiş metali yönlendiren deliklerin, geçitlerin ve besleyici hattın yer aldığı sürecin izlerine sahiptir. Döküm parçalarını bitirmek ve son geometri ve yüzey gereksinimlerini elde etmek için, bir dökümhane çalışanı törpüleyerek, taşlamayla, makinelerle veya kumlama ile fazla materyali keser. Bazı durumlarda, döküm parçalar ısıl işlem de görür.

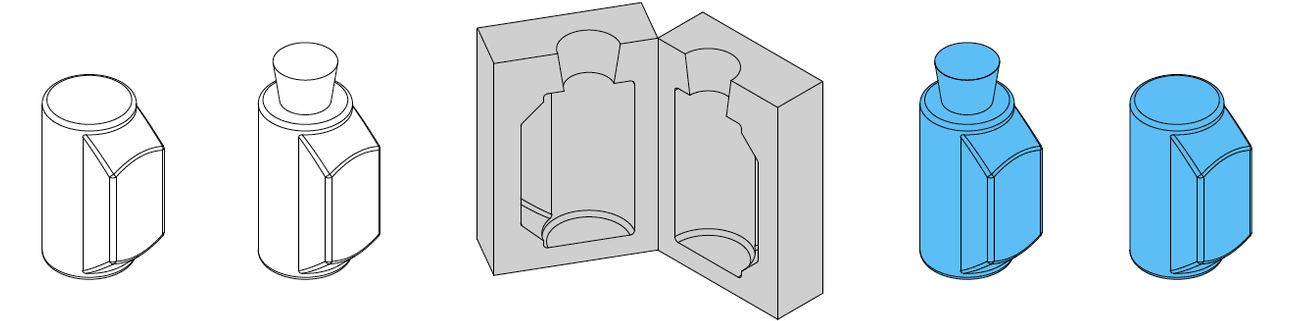

Orijinal Dizayn Model Kalıp Döküm Bitmiş Döküm

Orijinal tasarımdan nihai döküm aşamasına kadar geçen adımların bir örneği.

Herhangi bir döküm işleminde, iki temel form üretilmelidir: model ve bir tür kalıp. Model, esas olarak üretilecek parçanın hafifçe değiştirilmiş bir versiyonudur.

Modelin tasarımı, son parça geometrisinden birkaç şekilde farklılık gösterir:

- Dökümde meydana gelen küçülmeyi telafi etmek için modeller büyütülür.

- Modeller genellikle, son halinde bulunmayacak olan döküm işlemiyle ilgili öğeler içerir (örneğin, metalin kontrollü bir hızda akması için çıkışlar, gazların kaçması için havalandırma delikleri vb.).

- Modellerin bazı özellikleri, ikincil işlemlerde kullanılan çok sıkı tolerans özelliklerinde üretim yapmaya uyumlu olması için çok büyük boylu veya dolgulu olabilir (delme, hafifçe vurma vb).

Modeller genellikle ahşap, köpük, plastik veya balmumundan yapılır. Bazen model tasarımı, erimiş metalin içinden geçmesi için olan kapılar gibi, döküm işlemi ile ilgili unsurları içerecektir. Bir kalıp, döküm sırasında metal ve gazların akışını kontrol etmek için döküm deliğinin, kapının, açıklığın, yükselticinin ve diğer özelliklerin yanı sıra modelin negatifini içerir. Kalıplar çeşitli malzemelerden (örneğin, seramik, grafit, sıva, kum) yapılır ve döküm işleminin yüksek sıcaklıklarına ve mekanik gerilmelerine dayanabilmelidir.

Doğrudan Hassas Döküm

Doğrudan hassas döküm sürecinde, direkt bir model oluşturularak bu model döküm materyali ile çevrelenir. Model oluşturma için balmumu enjeksiyon yöntemi birden fazla adım gerektirdiğinden bu, dolaylı olarak, dikkate alınır.

Her bir basılı kısım bazı son işlem adımlarını gerektireceğinden, doğrudan hassas döküm, kısa vadeli parçaları veya bir parça konseptinin ilk testi için en iyisidir. Aynı şekilde büyük parçalar veya bükülme ve büzülme nedeniyle balmumunda başarılı bir şekilde kalıplanması daha zor olabilen kalın kesitli parçalar için de iyi bir seçimdir.

Doğrudan hassas döküm, kalıplanmayacak kadar karmaşık geometrili parçaların üretimi için veya kalıplamanın mümkün olduğu ancak yüksek takım maliyetleri taşıyan, geniş alt kesikli ve ince yüzey dokusu ayrıntılarına sahip parçalar için faydalıdır.

Formlabs 3D yazıcıda Clear Resin (şeffaf reçine) ile yazdırılan SLA modellerinden döküm parçaları.

Geleneksel olarak, doğrudan hassas döküme yönelik modeller elle oyulur veya parça bir kereye mahsus veya başa çıkılması zorsa işlenir.

3D baskının ortaya çıkmasıyla, mühendisler daha kısa teslim süreleri ve geometrik özgürlük elde etmek, kalıplama işlemlerinin kısıtlamalarının ötesinde üretilebilirlik için tasarımı sağlayan doğrudan baskı modellerini denemeye başladı.

Dolaylı Hassas Döküm

Kalıplardan model oluşturma veya aletle işleme sürecine dolaylı hassas dökümü denir, çünkü nihai döküm kalıplarına ek olarak modellerin üretilmesi için kalıpların oluşturulması gerekir.

İşlenmiş metal kalıpların ilk denemelerinin çalıştırılmasından ve kalıp parçalarının bir döküm işlemiyle değerlendirilmesinden önce işleme ve cilalama işleri haftalar almakta ve üretilmesi binlerce dolara mal olmaktadır.

Kalıp sistemlerini doğrudan yazdırarak, mühendisler ve tasarımcılar konsept ve ilk testler arasındaki süreyi haftalardan birkaç güne kadar azaltabilirler.

Balmumu enjeksiyonu için Şeffaf Reçine ile 3D basılmış bir kalıp.

Balmumu kalıpları üretmek için kalıplar, Yüksek Sıcaklık Reçinesi ile basılabilir. Kalıplanmış parçaların optimum yüzey kalitesi için, pürüzsüz bir görünüm için zımparalayarak ve cilalayarak kalıbın iç yüzeylerini işlemden geçirin ya da düzgün bir mat görünüm istenirse damla püskürtme yapın.

Nihai döküm parçalarının boyutsal olarak doğru olmasını sağlamak için, basılı kalıbı ölçekleyerek daralmayı telafi edin. Balmumunun ve döküm işleminde tam daralma ihtiyacı karşılayanın teknik özelliklerinden elde edilebilir.

Kalıplanmış parçalar kalıplanabilirlik için tasarım kurallarına uymak zorunda olmakla birlikte (örneğin, alttan kesme yok, taslak faydalıdır gibi), birden fazla bileşeni tek bir yapıda birleştirmek için montaj düzeneklerini kullanarak artan model karmaşıklığı elde edebilirsiniz.

Kum Döküm

Kum döküm işleminde, bir dökümhane çalışanı kalıp kutuları veya imbikler olarak bilinen kapları bir kum ve bağlayıcı karışımı ile doldurur, sonra kalıbın etrafına kum doldurur. Modelin arkasında olumsuz bir izlenim bırakmak için model çıkarılır ve erimiş metal oyuk içine dökülür.

Tek yüzlü özelliklere sahip parçalar için açık yüzlü bir kalıp kullanılabilir. Çok yüzeyli özelliklere sahip parçalar, üst ve alt kalıp kutularıyla birlikte kapalı boşluk kalıpları gerektirir.

Gri Reçine baskılı model ve açık yüzlü bir kum kalıptan bitmiş alüminyum döküm.

Kapalı bir kalıpta, metal parça boşluğuna ulaşmadan önce bir geçit sisteminden geçer. Bu geçit sistemi, hatalı metal akışından kaynaklanan yapısal ve estetik kusurları en aza indirmek için dikkatlice tasarlanmıştır.

Kapalı boşluklu kum kalıpları, bazen motor bloklarında veya pompa gövdelerinde olduğu gibi, bitmiş dökümlerde iç boşluklar oluşturmak için askıya alınmış içleri kullanır.

3D Baskı ile Metal Parçaların Üretimi

Masaüstü SLA yazıcıları, modern döküm parçanın talep ettiği doğruluk ve hassasiyetle kalıp üretimi ve hızlı işleme için düşük maliyetle dökümhaneler için bir dizi anlamlı çözümler sunar.

Üreticiler geleneksel dökümhane iş akışlarına 3B baskı ekleyerek, müşteri taleplerine daha esnek olabilir, zor takımlara yapılan yatırımları erteleyebilir ve tasarımları maliyet etkin bir şekilde onaylayabilirler.

Ek olarak, mühendislik ve ürün geliştirmede topoloji optimizasyonunun artan kullanımı, modellerin doğrudan yazdırılmasıyla elde edilebilecek geometriler bir talep artışı anlamına gelir.

| Küçük

Parçalar |

Büyük

PARÇALAR |

DÖKÜM PARÇASINDA KÜÇÜK ÖZELLİKLER/

YUMUŞAK YÜZEYLER DÜZ YÜZEY BİTİŞ |

GEOMETRİK ÖZGÜRLÜK | |

| Hassas Döküm: Castable Wax’ta Doğrudan Basılı Model | Evet | Hayır | Evet | Yüksek |

| Hassas Döküm: Şeffaf Reçinede Direkt Baskılı Model | Hayır | Evet | Evet | Yüksek |

| Hassas Döküm: Dolaylı Model (Basılı Kalıp) | Evet | Evet | Evet | Orta |

| Kum Dökümü: Herhangi Bir Sert Reçinede Doğrudan Baskı Modeli | Evet | Evet | Hayır | Düşük |

Yazının orijinali için: