Materialise Yazılımı ve GE Algılama Teknolojisi, Eklemeli İmalatta Kalifikasyonu Güçlendiriyor*

Eklemeli İmalat (EI), karmaşık, fonksiyonel parçaların üretimi için mükemmel şekilde uygun bir üretim tekniğidir. Havacılık ve tıp sektöründeki büyük şirketler, Eklemeli İmalat’ın (Eİ) maliyetleri ve ağırlığı azaltmak ve ayrıca işlevsellik eklemek için nasıl kullanılabileceğinin ilginç vakalarını göstermiştir. Yine de, kalifikasyon süreci, teknolojiyi uygularken en önemli zorluklardan biri olmaya devam etmektedir.

Hızlı, yüksek kaliteli ve otomatikleştirilmiş bir Eİ süreci olmadan, şirketler üretimi başarıyla büyütemezler. Bu kalifikasyon süreci mümkün olduğu kadar düşük maliyetli olmalıdır, yani Eİ’nin Tahribatsız Test (Non-Destructive Testing/NDT) maliyetlerinin mümkün olduğu kadar düşük olması gerekir. Ancak tüm üretim süreci boyunca tutarlılığı ve tekrarlanabilirliği nasıl sağlayabilirsiniz? Aslında her şey, donanımı derinden anlamak için büyük miktarda veriden yararlanmaktır.

Validasyonu Hızlandırmak İçin Eİ Yazılımının CT İşlemeyle Birleştirdik

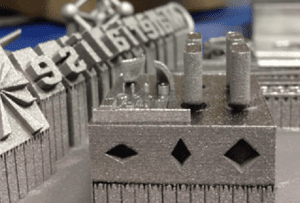

General Electric (GE) Algılama ile birlikte çalışarak, Eİ parçalarının geçerliliğini hızlandırdık ve NDT maliyetlerini önemli ölçüde azalttık. Kalifikasyon aşamasında, GE’nin son derece hassas ve saçılımını düzelten CT (Bilgisayarlı Tomografi) makine çözümleriyle, metal havacılık parçalarının CT taramalarını aldık ve Eİ işlem simülasyonu ve işlem-içi inceleme yazılımımızla baskı hatalarının parçalarını analiz ettik.

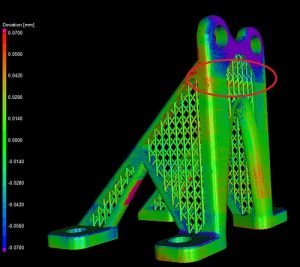

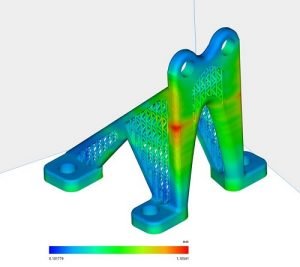

Bu, yazılımımızın Eİ sürecinin etkilerini önceden tahmin edebildiğini ve ilgi bölgelerini ve olası baskı hatalarını önceden tanımlayabildiğini gösterdi. Yazılım ayrıca, bu hataların neden oluştuğunu ve bir sonraki yapıda nasıl önlenebileceğini hızlı bir şekilde tanımlamaya yardımcı oldu. Aşağıdaki şekilde; titanyum havacılık parçasının CT taramasından sonra açıkça görülebilen bir stres çizgisi gördük. Bu stres çizgisi simülasyon sonuçlarına bakarken tanınabilirdi. Bir yapıyı önceden simüle etmek, bitmiş sonuçlarınızdaki bozulmayı tahmin etme ve önleme şansını arttırır.

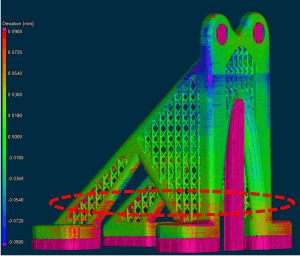

Ek olarak, CT taramaları, parçanın ayaklarında bulunan küçük bir sapmayı belirtmiştir. Bu sapma çıplak gözle görülemez. Bunu, yapı platformundaki bir parçanın düşmesinden dolayı yapının durdurulduğu gerçeğiyle açıklayabiliriz. Parçadaki sapma, yapının başarısız olan parçasını çıkarmak (imalatı durdurmak) için duraklama yapıldığı yükseklikte bulundu. Materialise Inspector’ın çevrimiçi hata algılama işlevi sayesinde, operatörü bir parçada sorun olduğuna dair bir uyarı aldı. Bu parçayı çıkardıktan sonra, havacılık parçası yazdırılmaya devam edebildi.

Bu ve diğer değerli yapay zeka öğrenme anlayışı, sorunun tam olarak nerede olduğunu gösterdi ve bu baskı projesinin teslim süresini 9’dan 6 haftaya düşürdü ve birkaç bin Euro’luk bir maliyet düşüşüne yol açtı.

Gelecek İçin Sonuçlar

Materialise’in yazılım platformu ile iş akışının farklı yapı taşlarından sistematik olarak veri toplamak, birçok avantajı ortaya çıkarıyor.

Eİ kullanıcıları, imalat parçalarını öncekinden daha uygun maliyetli ve hızlı bir şekilde, Eİ işlem simülasyonu analizini kullanarak ve işlem içi Eİ verilerini yüksek doğrulukta CT verisi ile ilişkilendirebilirler, böylece Eİ parçalarında kalite sorunlarının kök sebep analizi için benzeri görülmemiş bilgiler elde ederler. Kullanıcılar, tekrarlayan üç problemin arkasındaki fiziği daha iyi anlayabilir: stres çizgileri, gözeneklilik ve çarpıtma. Bu, doğru oryantasyonu ve uygun işlem parametrelerini daha hızlı ve daha kolay bulmayı mümkün kılar.

3B baskı makinelerinin oluşturulmasına katkıda bulunan mühendisler, (Materialise’in Kontrol Platformunu kullanırken) Eİ proseslerini daha derinlemesine keşfedebilir ve onları güvenle stabilize edebilirler.

CT Kalite Mühendisleri, kalifikasyondan seri üretime geçerken daha etkili ve verimli bir kalite ve test programı tanımlamak için Eİ veri analizinin sonuçlarını uygulayabilirler.

*Bu makale Materialise firmasının web sitesinden tercüme edilmiştir.